|

|

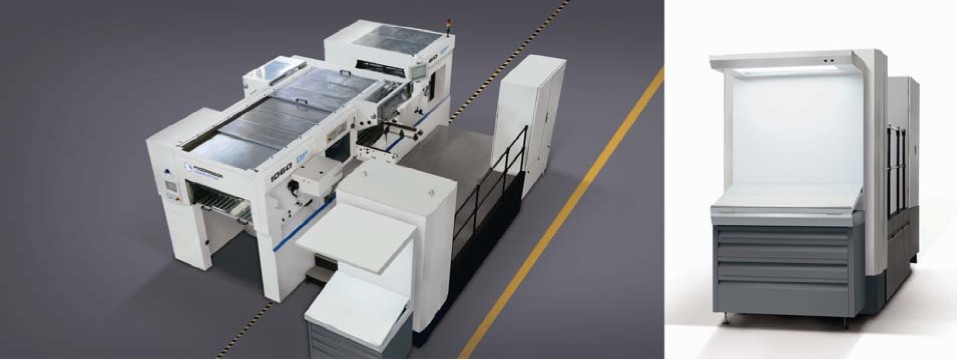

PROGRESSOR 1060 - automat sztancujący i nanoszenia folii

Jednostka podająca

• Aparat podający (w opcji MABEG)

o bardzo wysokiej jakości z 4 ssawkami do podnoszenia papieru i 4

ssawkami dla przesuwania papieru do przodu zapewnia stabilne i szybkie

dostarczanie papieru. Wysokość i kąt ssawek można łatwo

regulować, w celu utrzymania absolutnie prostego położenia arkuszy.

• Mechaniczny czujnik podwójnych arkuszy,

urządzenie opóźniające arkusze i regulowana dmuchawa zapewniają

jednostajne i precyzyjne dostarczanie arkuszy na stół pasowy.

• Pompa próżniowa jest wyprodukowana przez niemiecką firmę BECKER.

• Stos poprzeczny może być regulowany za pomocą silnika w celu dokładnego podawania arkuszy.

• Urządzenie do wstępnego układania stosu

podawczego zapewnia ciągłość podawania arkuszy przy wysokim poziomie

stosu (maks. wysokość stosu do 1600 mm).

• System NON-STOP

- idealnie uformowane stosy mogą być tworzone na paletach, które

są przesuwane na szynach w celu wstępnego ułożenia arkuszy. To

rozwiązanie ma istotne znaczenie dla płynności produkcji i pozwala

operatorowi na precyzyjny i wygodny transport przygotowanego stosu do

podajnika.

• Dzięki zastosowaniu sterowanego pneumatycznie

sprzęgła mechanicznego, które nie zmienia pozycji przy ponownym

włączeniu. Pierwszy arkusz po każdym ponownym uruchomieniu jest zawsze

podawany do przednich prowadnic, co umożliwia przygotowanie maszyny do

pracy w sposób łatwy, szybki i oszczędzający materiały.

• Marki boczne można bezpośrednio przełączać

między trybem ciągnięcia i pchania po obu stronach maszyny po prostu

przez przekręcenie śruby, bez potrzeby instalacji lub demontażu części.

To zapewnia elastyczność i umożliwia przetwarzanie szerokiego zakresu

materiałów: niezależnie od tego czy marki rejestrowe znajdują

się po lewej, czy po prawej stronie arkusza.

• Marki boczne i przednie są wyposażone w

precyzyjne czujniki optyczne, które wykrywają ciemny kolor i

arkusze tworzywa sztucznego. Czułość można regulować.

• Czujniki optyczne z automatycznym systemem

zatrzymywania na stole podającym umożliwiając optymalizację monitoringu

systemu i kompleksową kontrolę jakości na całej szerokości arkuszy.

• Panel sterowania części podającej umożliwia

łatwiejszą kontrolę procesu podawania arkuszy - dzięki wyświetlaczowi.

• Oddzielne mechanizmy sterowania napędami dla stosu głównego i stosu pomocniczego.

• PLC oraz krzywka elektroniczna do kontroli taktowania.

• Urządzenie przeciwblokujące może zapobiec uszkodzeniu maszyny.

• Przenośnik podający z paskiem szwajcarskiej firmy RAPPLON i regulacją prędkości.

Jednostka sztancująca

• Pneumatyczny system blokowania ułatwia blokowanie i zwalnianie ramy wykrojnika i płyty do sztancowania.

• Pneumatyczne podnoszenie płyty do sztancowania w celu łatwego wsuwania i wysuwania.

• System wyrównywania ramy wykrojnika z

mikroregulacją poprzeczną zapewnia precyzyjną rejestrację, a w

rezultacie szybkie przygotowanie maszyny do nowego zlecenia.

• Dokładne pozycjonowanie ramy wykrojnika jest

kontrolowane za pomocą precyzyjnych czujników optycznych oraz za

pomocą automatycznego urządzenia sprawdzającego blokadę.

• Urządzenie do odwracania ramy wykrojnika.

• Silnik główny firmy SIEMENS sterowany przez falownik firmy SCHNEIDER.

• Mikroregulacja siły sztancowania (dokładność

nacisku do 0,01 mm, maks. nacisk sztancowania do 300 ton) za pomocą

przekładni ślimakowej, napędzanej przez serwomotor i łatwe sterowanie

przy użyciu 15-calowego ekranu dotykowego.

• Wał korbowy jest wykonany ze stali nierdzewnej 40Cr.

• Korpus maszyny i stoły robocze z żeliwa sferoidalnego HT300.

• 7 zestawów listw z łapkami, wykonanych

z lekkiego i trwałego stopu aluminium z ultratwardą powłoką i

anodyzowanym wykończeniem zapewnia precyzyjną i powtarzalną rejestrację

papieru.

• Listwa z łapkami produkcji japońskiej o wysokiej jakości i długim okresie użytkowania.

• Oryginalnie zaprojektowana lista z łapkami nie

wymaga elementu dystansowego w celu kompensacji zapewniającej dokładną

rejestrację papieru.

• Łańcuch angielskiej firmy RENOLD cechuje

wysoka jakość, a wstępne rozciągnięcie zapewnia stabilność wymiarową i

precyzję działania w dłuższym czasie.

• Położenie listwy z łapkami kontroluje wysokociśnieniowy napęd indeksujący.

• Zabezpieczenie przeciążeniowe z ogranicznikiem

momentu obrotowego zapewnia najwyższy poziom bezpieczeństwa operatora i

urządzenia.

• System automatycznego smarowania i chłodzenia

napędu głównego oraz automatyczne smarowanie łańcucha

głównego.

Jednostka nanoszenia folii

• Indywidualnie sterowane, programowane wałki

ciągnące folię (3 zestawy w kierunku wzdłużnym i 2 zestawy w kierunku

poprzecznym) napędzane serwomotorami YASAKAWA.

• Układ wzdłużnego podawania folii w pełnym

formacie, umożliwia jednoczesne nakładanie w 2 kierunkach, co oszczędza

folię i czas potrzebny na zmianę folii.

• 20 indywidualnie sterowanych stref grzewczych,

wykorzystujących intubacyjny system ogrzewania tolerancja +/- 1

st. C

• 1 zestaw ramy z żeliwa sferoidalnego typu plaster miodu i moduł blokujący wykrojniki.

• Mechanizm regulujący przerwę w ruchu do nanoszenia folii na dużych powierzchniach.

• Urządzenie separujące strumieniem powietrza w 2 kierunkach.

• System szczotek usuwa zużytą folę i przenosi ją na bok maszyny, gdzie można ją zebrać i usunąć.

• Opcjonalne optyczne elementy sterujące chronią przed zerwaniem folii, zapewniając stałe napięcie folii.

• Opcjonalna nawijarka WFR-280 służy do usuwania

zużytej folii, za pomocą jej nawijania na 6 niezależnych

wałków w specjalnym module.

Jednostka wykładania

• Regulowana szczotka hamująca sterowana za

pomocą silnika prądu zmiennego zdejmuje papier z chwytaka i układa w

stos z dużą prędkością i idealnym dopasowaniem.

• Stos z którego są podawane arkusze może mieć wysokość do 1350 mm.

• Tylną płaszczyznę jednostki wykładania można

ustawiać za pomocą serwomotoru, dostosowując ją do różnych

rozmiarów papieru.

• Urządzenia optoelektroniczne zapobiegają

nadmiernemu przyrostowi i ubytkowi stosu papieru podawanego do maszyny.

• Arkusze w stosie mogą być zliczane za pomocą czujnika optycznego (standard) a maszyna może zostać zintegrowana z urządzeniem wprowadzającym separujące paski papieru do stosu (opcja). To ułatwia zdejmowanie wyciętych elementów z nałożoną folią oraz ich pakowanie.

• Do regulacji służy panel dotykowy o przekątnej 10,4”, który znajduje się z tyłu maszyny.

• Pomocniczy stojak podawania arkuszy jest

skonfigurowany w taki sposób, aby umożliwiał ciągłe podawanie.

Części elektryczne i elektronika

• Czujniki elektroniczne, mikroprzełączniki i fotokomórki sterowane przez PLC w całej maszynie.

• Przełącznik krzywkowy i koder OMRON.

• Wszystkie główne czynności można

wykonać za pomocą kolorowego monitora dotykowego o średnicy 15 i 10,4 cala.

• Standardowo stosowany przekaźnik bezpieczeństwa PILZ zapewnia najwyższy poziom bezpieczeństwa.

• Wewnętrzny przełącznik blokujący spełnia wymagania CE.

• Zastosowane części elektryczne firm Moeller, Omron, przekaźnik Schneider, stycznik i wyłącznik suchy prądu zmiennego zapewniają stabilną, długotrwałą eksploatację.

• Automatyczne wyświetlanie błędów i autodiagnostyka.

Zapewniamy serwis gwarancyjny i pogwarancyjny

Zobacz także:

|

|